Obliczanie sprawności silnika jest kluczowym zagadnieniem zarówno w inżynierii, jak i w codziennym użytkowaniu pojazdów czy maszyn. Sprawność silnika cieplnego i elektrycznego różni się, dlatego warto zrozumieć, jak obliczenia te wpływają na efektywność działania urządzeń. Dla silników cieplnych sprawność definiuje się jako stosunek pracy wykonanej przez silnik do ciepła pobranego ze źródła, co można przedstawić za pomocą odpowiednich wzorów. Z kolei w silnikach elektrycznych sprawność oblicza się na podstawie mocy mechanicznej na wale silnika w stosunku do mocy elektrycznej pobieranej.

W artykule omówimy kluczowe wzory i czynniki wpływające na sprawność obu typów silników, a także praktyczne zastosowanie tych obliczeń w różnych branżach. Zrozumienie tych zasad pomoże w optymalizacji kosztów eksploatacji oraz poprawie wydajności urządzeń. Kluczowe wnioski:- Sprawność silnika cieplnego można obliczyć jako stosunek pracy do ciepła pobranego ze źródła.

- W przypadku silników cieplnych, istotne są wzory związane z cyklem Carnota oraz różnicą ciepła pobranego i oddanego.

- Sprawność silnika elektrycznego zależy od mocy mechanicznej i elektrycznej, a także od czynników takich jak rezystancja i prędkość.

- Obliczenia sprawności mają bezpośredni wpływ na koszty eksploatacji, co jest istotne dla firm i użytkowników.

- W różnych branżach zastosowanie obliczeń sprawności pozwala na optymalizację procesów i oszczędności finansowe.

Jak obliczyć sprawność silnika cieplnego – wzory i przykłady

Sprawność silnika cieplnego jest kluczowym wskaźnikiem, który określa, jak efektywnie silnik przekształca energię cieplną w pracę mechaniczną. Obliczanie sprawności silnika cieplnego opiera się na stosunku pracy wykonanej przez silnik do ciepła pobranego ze źródła. W praktyce oznacza to, że im wyższa sprawność, tym więcej energii z paliwa jest wykorzystywane do wykonywania pracy, a mniej jest tracone w postaci ciepła. Zrozumienie tego zagadnienia jest niezbędne dla inżynierów i użytkowników, którzy chcą optymalizować działanie swoich maszyn.

Ważnym aspektem sprawności silnika cieplnego jest jej wpływ na wydajność i koszty eksploatacji. Wysoka sprawność oznacza mniejsze zużycie paliwa i niższe emisje, co jest korzystne zarówno dla środowiska, jak i dla portfela użytkowników. W dalszej części artykułu przedstawimy kluczowe wzory do obliczeń sprawności silnika cieplnego, które umożliwią dokładne określenie efektywności działania silnika w różnych warunkach.

Definicja sprawności silnika cieplnego – co to oznacza dla użytkownika

Sprawność silnika cieplnego, oznaczana symbolem η, definiuje się jako stosunek pracy wykonanej przez silnik do ciepła pobranego ze źródła. W praktyce oznacza to, że użytkownicy powinni zwracać uwagę na ten wskaźnik, aby ocenić, jak efektywnie ich silnik przekształca energię. Wysoka sprawność silnika cieplnego przekłada się na lepsze osiągi i niższe koszty eksploatacji, co jest kluczowe w przemyśle oraz w codziennym użytkowaniu pojazdów. Zrozumienie sprawności silnika cieplnego pozwala na podejmowanie świadomych decyzji dotyczących wyboru sprzętu oraz jego eksploatacji.

| Typ silnika | Sprawność (%) |

|---|---|

| Silnik spalinowy | 25-30 |

| Silnik Diesla | 30-40 |

| Silnik gazowy | 35-45 |

| Silnik pracujący w cyklu Carnota | 50-70 |

Kluczowe wzory do obliczeń sprawności silnika cieplnego

Obliczanie sprawności silnika cieplnego opiera się na kilku kluczowych wzorach, które pozwalają na dokładne określenie efektywności działania silnika. Najważniejszym z nich jest wzór, który definiuje sprawność η jako stosunek pracy wykonanej przez silnik W do ciepła pobranego ze źródła Q1:

η = \frac{W}{Q_1}

Wzór ten pokazuje, jak dużą część energii cieplnej silnik przekształca w pracę. Można również wyrazić sprawność jako różnicę między ciepłem pobranym a ciepłem oddanym do otoczenia:

η = \frac{Q_1 - Q_2}{Q_1}

W przypadku silników pracujących w cyklu Carnota, sprawność jest uzależniona od temperatury źródła ciepła T1 oraz temperatury chłodnicy T2, co można zapisać jako:

η = \frac{T_1 - T_2}{T_1}

Te wzory są fundamentalne dla inżynierów oraz techników, którzy zajmują się optymalizacją pracy silników cieplnych. Znajomość tych zasad pozwala na lepsze zarządzanie wydajnością i efektywnością energetyczną.

| Wzór | Opis |

|---|---|

| η = W / Q1 | Stosunek pracy wykonanej przez silnik do ciepła pobranego. |

| η = (Q1 - Q2) / Q1 | Różnica między ciepłem pobranym a oddanym do otoczenia. |

| η = (T1 - T2) / T1 | Sprawność silnika w cyklu Carnota, zależna od temperatur. |

Wzory na efektywność silnika elektrycznego – co warto wiedzieć

Obliczanie sprawności silnika elektrycznego opiera się na kilku kluczowych wzorach, które pozwalają na dokładne określenie jego efektywności. Najważniejszym wzorem jest stosunek mocy mechanicznej na wale silnika Pmech do mocy elektrycznej pobieranej Pelek:

η = \frac{P_{mech}}{P_{elek}}

Wzór ten pozwala na ocenę, jak skutecznie silnik przekształca energię elektryczną w pracę mechaniczną. Dodatkowo, aby uzyskać dokładniejsze wyniki, warto uwzględnić straty energii, które mogą występować w wyniku rezystancji uzwojeń oraz innych czynników, takich jak moment obrotowy i prędkość obrotowa.Inny istotny wzór, który można zastosować, to:

η = \frac{P_{mech}}{P_{elek} + P_{straty}}

W tym przypadku Pstraty odnosi się do strat energii, które mogą wystąpić w systemie. Zrozumienie tych wzorów jest kluczowe dla inżynierów i techników, którzy pracują nad optymalizacją wydajności silników elektrycznych.

Czynniki wpływające na sprawność silnika elektrycznego

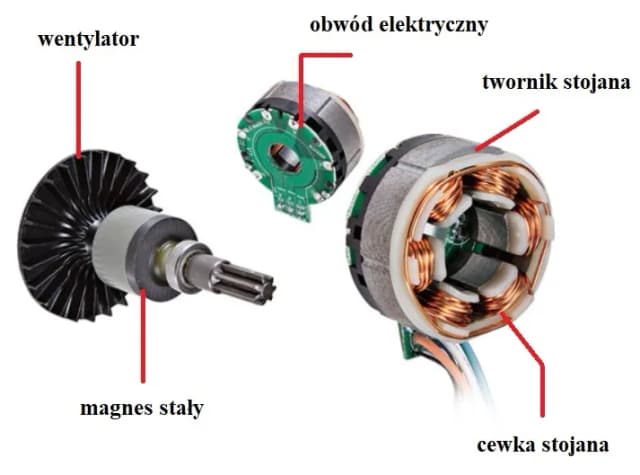

Sprawność silnika elektrycznego jest uzależniona od wielu czynników, które warto wziąć pod uwagę przy jego projektowaniu i eksploatacji. Po pierwsze, rezystancja uzwojeń ma znaczący wpływ na straty energii, co może obniżać efektywność. Po drugie, obciążenie silnika również odgrywa kluczową rolę; zbyt wysokie lub zbyt niskie obciążenie może prowadzić do spadku sprawności. Dodatkowo, prędkość obrotowa silnika oraz jego konstrukcja są istotne dla osiągnięcia optymalnych wyników. Wreszcie, jakość materiałów użytych do produkcji silnika, takich jak magnesy czy rdzenie, może znacząco wpłynąć na jego wydajność.Praktyczne zastosowanie obliczeń sprawności silnika w przemyśle

Obliczenia sprawności silnika mają kluczowe znaczenie dla efektywności operacyjnej w różnych branżach. Dzięki precyzyjnym pomiarom i analizom, przedsiębiorstwa mogą znacznie obniżyć koszty eksploatacji oraz poprawić wydajność swoich urządzeń. Na przykład, w przemyśle motoryzacyjnym, producenci silników regularnie analizują sprawność, aby optymalizować zużycie paliwa i zmniejszać emisję spalin. Warto zauważyć, że poprawa sprawności silników może prowadzić do znaczących oszczędności, co jest korzystne zarówno dla środowiska, jak i dla budżetu firmy.

W branży energetycznej, na przykład, obliczenia sprawności są wykorzystywane do oceny efektywności turbin parowych i gazowych. Firmy, które inwestują w technologie poprawiające sprawność, często osiągają lepsze wyniki finansowe oraz zwiększają swoją konkurencyjność na rynku. Przykłady zastosowania obliczeń sprawności obejmują także przemysł spożywczy, gdzie optymalizacja procesów produkcyjnych pozwala na zmniejszenie zużycia energii i surowców. W związku z tym, efektywność silnika staje się kluczowym czynnikiem w strategiach zrównoważonego rozwoju przedsiębiorstw.

| Firma | Branża | Poprawa sprawności (%) | Oszczędności roczne (PLN) |

|---|---|---|---|

| Energia Plus | Energetyka | 15 | 500 000 |

| AutoTech | Motoryzacja | 10 | 300 000 |

| FoodPro | Przemysł spożywczy | 12 | 200 000 |

Przykłady zastosowania obliczeń sprawności w różnych branżach

Obliczenia sprawności silników są kluczowe w wielu branżach, ponieważ pozwalają na optymalizację procesów produkcyjnych i redukcję kosztów. Na przykład w przemyśle motoryzacyjnym, producenci silników regularnie analizują sprawność, aby poprawić efektywność paliwową swoich pojazdów. Wprowadzenie nowoczesnych technologii, takich jak systemy zarządzania silnikiem, umożliwia znaczną poprawę sprawności, co przekłada się na mniejsze zużycie paliwa i niższe emisje spalin.

W przemyśle energetycznym, obliczenia sprawności są stosowane do oceny efektywności turbin parowych i gazowych. Na przykład, firma Energetyka S.A. zainwestowała w nowoczesne technologie, co pozwoliło im zwiększyć sprawność turbin o 8%, co w efekcie przyniosło roczne oszczędności rzędu 1,5 miliona złotych. Dodatkowo, w przemyśle spożywczym, optymalizacja procesów produkcyjnych poprzez poprawę sprawności maszyn pozwala na zmniejszenie zużycia energii i surowców, co jest korzystne zarówno dla środowiska, jak i dla rentowności firm. Przykładem może być firma FoodTech, która zredukowała koszty operacyjne o 20% dzięki zastosowaniu nowoczesnych systemów monitorowania sprawności.

Czytaj więcej: Audi A4 B8 jaki silnik wybrać, aby uniknąć awarii i kosztów?

Nowe technologie w optymalizacji sprawności silników elektrycznych

W miarę jak technologia rozwija się, nowe rozwiązania w zakresie monitorowania i optymalizacji sprawności silników elektrycznych stają się coraz bardziej dostępne. Przykładem są systemy oparte na sztucznej inteligencji, które analizują dane z pracy silnika w czasie rzeczywistym. Dzięki tym systemom możliwe jest wykrywanie anomalii oraz przewidywanie awarii, co pozwala na bieżąco dostosowywać parametry pracy silnika, aby maksymalizować jego efektywność. Integracja takich systemów z Internetem Rzeczy (IoT) umożliwia zdalne zarządzanie i optymalizację, co jest szczególnie korzystne w dużych zakładach przemysłowych.

Dodatkowo, zastosowanie materiałów o wysokiej wydajności w konstrukcji silników elektrycznych, takich jak magnesy neodymowe czy rdzenie o niskiej stratności, może znacząco zwiększyć ich sprawność. Firmy, które inwestują w te nowoczesne technologie, mogą liczyć na długoterminowe oszczędności oraz zwiększenie konkurencyjności na rynku. W połączeniu z odpowiednimi strategiami zarządzania energią, takie innowacje mogą prowadzić do znacznego obniżenia kosztów operacyjnych oraz emisji, co wpisuje się w globalne trendy zrównoważonego rozwoju.